興華組裝業生產管理軟件 驅動智能制造,提升企業競爭力

在當今制造業競爭日益激烈、客戶需求日趨個性化的背景下,組裝行業面臨著生產效率、質量控制、成本管理和供應鏈協同等多重挑戰。興華組裝業生產管理軟件應運而生,旨在通過數字化、智能化的解決方案,為組裝企業構建一個高效、透明、協同的生產管理體系,驅動企業向智能制造轉型升級,全面提升市場競爭力。

一、 軟件核心功能與模塊

興華生產管理軟件針對組裝行業的特點,構建了一套全面覆蓋生產全流程的模塊化系統:

- 訂單與計劃管理:系統支持多級BOM(物料清單)管理,能快速將銷售訂單轉化為生產工單。通過智能排程算法,綜合考慮設備產能、物料供應、人員安排等因素,制定出最優的生產計劃,確保訂單準時交付。

- 物料與倉儲管理:實現從原材料采購、入庫、領用到成品入庫的全流程精細化管控。系統支持批次、序列號追蹤,并與供應商管理系統集成,實現庫存預警、自動補貨,有效降低庫存積壓與資金占用。

- 生產執行與過程控制:通過車間現場終端(如平板、工位機)實時采集生產數據,包括工單進度、設備狀態、操作員信息、質量檢驗結果等。系統可指導工人按標準作業程序操作,確保工藝一致性,并能實時監控生產節拍,及時發現并處理生產瓶頸。

- 質量管理與追溯:建立貫穿來料檢驗(IQC)、過程檢驗(IPQC)、最終檢驗(FQC)乃至出貨檢驗(OQC)的全鏈條質量管控體系。一旦發現質量問題,可通過產品序列號快速實現正向追溯(從原料到成品)和反向追溯(從成品到原料及生產環節),定位問題根源,落實責任。

- 設備與工具管理:對生產線上的設備、模具、夾具、治具等進行臺賬管理,制定預防性維護計劃,記錄維護保養歷史,減少非計劃性停機,保障生產連續性。

- 數據分析與決策支持:系統內置豐富的報表和數據分析看板,實時呈現生產效率(OEE)、產品合格率、計劃達成率、物料損耗率等關鍵績效指標(KPI),為管理者提供數據驅動的決策依據。

二、 軟件實施帶來的核心價值

- 提升生產效率:通過優化排程、減少換線時間、消除等待浪費,顯著提升設備利用率和人員工作效率,縮短產品制造周期。

- 保障產品質量:標準化的作業指導與全過程質量監控,有效降低人為失誤,提升產品一致性與合格率,增強客戶信任。

- 降低運營成本:精細化的物料管理減少浪費,合理的庫存控制降低資金壓力,預防性維護延長設備壽命,從多維度實現降本增效。

- 增強管理透明度:生產狀態實時可視,管理者可隨時隨地掌握車間動態,實現從“黑箱作業”到“透明工廠”的轉變,提升管理響應速度。

- 強化供應鏈協同:通過與上游供應商、下游客戶系統的數據對接,實現信息流無縫銜接,提升整個供應鏈的敏捷性與韌性。

三、 軟件開發與實施策略

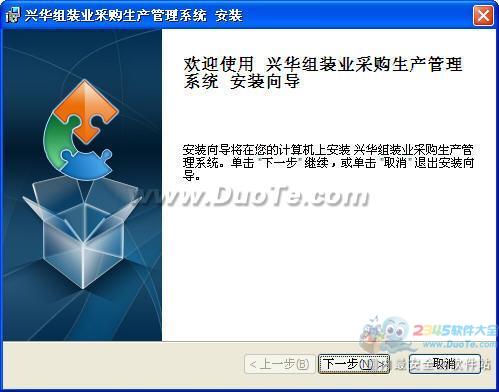

興華軟件的開發遵循“平臺化、模塊化、可配置”的原則,采用成熟穩定的技術架構,確保系統的可靠性、安全性與可擴展性。實施過程并非簡單的軟件安裝,而是一個系統的管理變革工程:

- 需求調研與方案設計:深入了解企業業務流程、痛點與戰略目標,量身定制實施方案。

- 分步實施與試點先行:優先在關鍵生產線或車間進行試點,驗證效果、積累經驗后,再逐步推廣至全廠。

- 深度培訓與知識轉移:不僅培訓系統操作,更注重管理理念與方法的傳導,培養企業內部的數字化人才。

- 持續優化與迭代升級:系統上線后,根據實際運行反饋和業務發展需求,進行持續優化與功能升級,確保軟件長期匹配企業成長。

###

興華組裝業生產管理軟件不僅僅是一套IT工具,更是企業實現精益生產、邁向智能制造的強大引擎。它將離散的生產數據轉化為有價值的決策信息,將孤立的業務流程串聯成高效協同的價值網絡。選擇興華,即是選擇以數字化之力,重塑生產管理核心能力,在瞬息萬變的市場中構筑持久穩固的競爭優勢。

如若轉載,請注明出處:http://www.autoask.com.cn/product/22.html

更新時間:2026-01-06 03:16:39